Твердотопливные котлы длительного горения чертежи с размерами. Принцип работы котла длительного горения, изготовленного своими руками с использованием чертежей. Установка пиролизных котлов

Из современных горючих материалов в быту самым дешевым считается твердое топливо. К этой категории относится уголь, дрова, торф, брикеты или пеллеты. Традиционные печи обеспечивают дешевый и простой обогрев домов. Однако необходима постоянная загрузка топлива. Такой способ работы представляет сложности в обогреве целого дома. Отличным решением проблемы является котел длительного горения с водяным контуром.

Для установки и эксплуатации не требуется разрешение надзирающих структур. Поэтому отопительный агрегат несложно сделать и смонтировать своими руками. Для этого понадобятся минимальные финансовые затраты, чертежи котла и подробная инструкция по изготовлению.

Принцип работы

Агрегаты представляют собой усовершенствованный вид твердотопливных печей. Мощные котлы способны эффективно обогревать не только жилые дома, но и производственные, вспомогательные и коммерческие помещения. Технология котла с водяным контуром построена на замедленном сгорании твердого топлива с высокой степенью теплоотдачи. Котел представляет собой объемную топку с ограниченным участком воспламенения. Дрова или пеллеты закладывают через каждые 12-18 часов. Регулируя воздушный поток, подающийся сверху, интенсивное горение переводят в медленное тление.

Отработанные газы выводятся через дымоходную трубу. Она проходит через теплообменник и нагревает воду для отопительной системы. Таким образом, загрузка топлива производится с редкой периодичностью, а система функционирует практически в непрерывном режиме.

Разновидности котлов

Отопительные агрегаты на дровах представляют собой отличную альтернативу газовым приборам. Они характеризуются множественными достоинствами:

1. Высокая эффективность – благодаря замедленному сгоранию топлива КПД достигает 90 %.

2. Длительная активность – объемная топка с мощным нагнетающим вентилятором способна обеспечить беспрерывную работу до 7 суток.

3. Экологичность – при сгорании органического топлива в атмосферу выделяется незначительное количество углекислого газа.

4. Экономичность – встроенная электроника помогает настроить оптимальный режим загрузки котла.

Отопительные агрегаты замедленного горения представлены на современном рынке в трех разновидностях.

- Классические.

Работают на угле, дровах или древесных брикетах. Благодаря небольшой топке сокращается период сгорания одной закладки. Чтобы обеспечить непрерывное функционирование в течение суток, топливо приходится засыпать 4-6 раз. Преимуществом классических котлов считается низкая цена.

- Шахтные.

Конструкция с объемным бункером и широким загрузочным проемом. Используются сухие сыпучие материалы. Автоматическое управление оптимизирует процесс сгорания. В зависимости от загрузки мощный котел работает от 6 до 24 часов. КПД составляет не более 75 %.

- Пиролизные.

Функционируют по принципу сжигания древесных газов, выделяемых в процессе медленного тления. Конструкция обеспечивает высокую эффективность теплопередачи и быстрый нагрев теплоносителя. На одной загрузке печь работает до полного выгорания топлива, КДП – 85 %.

Схема дровяной печи с водяным контуром

Котлы по чертежам Василия Пустовойченко – это простые и доступные установки, которые можно сделать своими руками. В качестве основы используют цельносварную трубу, стальную бочку или газовый баллон б/у. Толщина металлических стенок должна быть не менее 3-4 мм. Это снижает выгорание металла и обеспечивает длительную бесперебойную работу оборудования. Высота основания варьируется от 800 до 1000 мм. От величины этого параметра зависит объем разовой загрузки топлива.

Схема котла отопления на дровах состоит из трех частей:

- загрузочный бункер – емкость для закладки топлива, высота которой меняется по мере его прогорания;

- топочная камера – участок, где происходит медленное тление дров и генерация газов;

- зона полного сгорания – закрытый поддон, где сжигаются древесные газы, накапливается зола и происходит отвод дыма.

Топочную камеру ограничивает распределитель воздуха. Это металлический круг толщиной 4-6 мм с отверстием в центре. Через него проходит телескопическая (или цельная) труба, подающая кислород в зону горения. Диск распределителя находится в движении, поэтому его диаметр немного меньше корпуса котла. В нагнетательную трубу воздух попадает из атмосферы, проникая через верхнюю заслонку.

Отработанные газы выводятся через дымоход, закрепленный в верхней части. Внизу на стенке располагается дверца, через которую удаляют золу и пепел. В котлах длительного горения твердое топливо сжигается практически полностью, поэтому отходы удаляют нечасто. Кроме того, в конструкции предусматривают точки для подключения подачи и обратного отвода воды. Также определяют место закрепления термометра и регулятора тяги.

Подогреть теплоноситель в водяном контуре можно двумя способами:

1. Сделать выносной накопительный бак, внутри которого пропустить трубу. Отработанные газы продвигаются по дымоходу и одновременно нагревают воду.

2. Пропустить трубу теплообменника через камеру сгорания. Подключить к ней змеевик, который располагается в накопительном баке.

Эффективность второго способа выше. Однако технология исполнения выглядит намного сложнее.

Руководство по изготовлению своими силами

Если для покупки готового отопительного прибора недостаточно денег, можно попробовать смастерить его самому. Сначала придется изучить чертежи, ознакомиться с инструкцией и рассчитать возможные затраты.

Для создания котла понадобятся такие материалы и приспособления:

- Металлическая толстостенная труба диаметром 300-400 мм.

- Листовая сталь толщиной 4 мм.

- Две металлические трубы: Æ 60 мм для подачи воздуха и Æ100 для отвода продуктов горения.

- Арматурные прутки толщиной 20 мм.

- Нагнетающий вентилятор.

- Автоматическая схема.

- Сварочный аппарат, болгарка.

В соответствии с чертежами нужно сделать отдельно корпус, дымоход, воздухораспределитель, дверцу и крышку для верхней части.

1. Обрезать трубу болгаркой так, чтобы ее длина получилась около метра. Как следует выровнять края. С одной стороны заготовки приварить круглое дно, вырезанное из стального листа. Сюда можно сразу же прикрепить арматурные ножки.

2. Сделать воздушный распределитель:

- Из листовой стали вырезать круг, диаметр которого на 20 мм меньше внутреннего диаметра корпуса.

- В центре просверлить отверстие размером 20 мм.

- С одной стороны приварить крыльчатку. Лопасти должны быть из листового металла шириной до 50 мм. Это нижняя часть распределителя.

- В центре верхней стороны приварить трубу для поддува Æ60 мм. Ее длина должна быть такой же, как самого котла.

- Сверху на трубе закрепить заслонку, которой регулируют подачу воздуха.

3. В нижней части корпуса болгаркой вырезают квадратный проем, через который удобно вычищать золу. Затем приваривают петли и навешивают дверцу с задвижкой.

4. В верхней части кожуха ближе к краю вырезают круглое отверстие. К нему приваривают муфту с резьбой, на которой закрепляют дымоходную трубу Æ100-150. Участок длиной до 500 мм должен располагаться строго горизонтально. Дальше труба проходит через теплообменник, выполненный в форме накопительного бака.

5. Из листового металла нужно сделать крышку с отверстием посередине. Через него будет проходить труба распределителя. Чтобы крышка плотно прилегала к камере сгорания и не пропускала дым, по диаметру среза прокладывают уплотнение из асбестового шнура.

Поскольку оборудование работает не на газу, а на дровах, его установку можно также проводить самостоятельно.

1. Все котлы длительного горения, сделанные своими руками, обладают большой массой. При загрузке дровами конструкция становится намного тяжелее. Поэтому под нее нужен крепкий и ровный фундамент. В руководстве по установке рекомендуется заливка армированным бетоном с примесью щебенки или бута. В качестве альтернативы можно выложить основание из кирпича.

2. Наружные стенки корпуса в зоне камеры сгорания сильно нагреваются. Даже если вокруг топки располагается водяная рубашка, это не защищает поверхности от перегрева. Как правило, все самодельные котлы длительного горения имеют одинарный кожух. Поэтому минимальное расстояние до ближайшей стены должно составлять 50 см.

3. Если помещение отделано горючими материалами, следует соорудить защитную поверхность из оцинкованных листов с прокладкой из асбеста. Можно также сложить кирпичную кладку.

4. Пространство шириной 25-30 см между перекрытием и дымоходной трубой заполняют каменной ватой и зашивают оцинковкой с асбестовой прослойкой. Все эти действия заметно увеличивают общие затраты на котел длительного горения, зато гарантируют пожарную безопасность.

Современные твердотопливные котлы – это технологичные установки, которые позволяют качественно отопить частный дом, сэкономив при этом на ресурсах. В этой статье мы расскажем о том, как собрать котел на твердом топливе своими руками, и какие разновидности таких агрегатов бывают.

Каков реальный КПД твердотопливных котлов

Производители отопительного оборудования, в частности твердотопливных котлов, предлагают большой ассортимент продукции с различными характеристиками.

Исходя из конструкции котла на твердом топливе, все изделия можно разделить на такие группы:

- традиционные отопительные агрегаты;

- дровяные котлы с пиролизным типом горения (газогенераторные);

- длительного горения;

- пеллетные.

Традиционный котел на твердом топливе, самодельный в том числе, по внешнему виду напоминает печь или буржуйку с самыми необходимыми элементами – топочной камерой, дверцей, зольником и дымоходом. С помощью зольника можно регулировать тягу, открывая и закрывая заслонку. Такие конструкции считаются достаточно надежными, поскольку в них нет никаких технологичных элементов, например термодатчиков или градусников, автоматического блока управления или электроники. В данном случае основным элементом конструкции твердотопливного котла является теплообменник, передающий тепловую энергию теплоносителю. Теплообменник бывает трубчатым или изготавливается в виде емкости из сплошных стальных листов.

Есть, однако, и более сложные устройства, которые тоже можно отнести к традиционным. Они оснащены перегородками и дроссельными заслонками, чтобы тягу было удобнее регулировать, а горячий воздух проходил большее расстояние до момента выхода в дымовую трубу. Такие перегородки существенно увеличивают КПД котла, поскольку больше тепловой энергии передается теплоносителю, а не просто «вылетает в трубу». Нужно понимать, что КПД котла это очень важный показатель.

Для подобных котлов можно использовать практически любое топливо – дрова, уголь, пеллеты и даже мусор. Главное, чтобы оно было как можно суше. С точки зрения производительности котлы простых конструкций едва ли могут претендовать на 50 % КПД, а в большинстве случаев он составляет всего лишь 15-20 %. Проблема заключается в том, что топливо слишком быстро сгорает, не успевая передать всю тепловую энергию воде в теплообменнике. В результате, большее количество тепла просто выводится в дымоход или его избыток заставляет теплоноситель закипать. Например, дрова нужно добавлять в топку каждый час, а угля хватит на 2-4 часа, но все равно он сгорает с избытком энергии и большими теплопотерями.

Более экономными и производительными являются современные котлы с перегородками и дроссельными заслонками. В них температуру сгорания топлива можно регулировать, а одной загрузки топлива хватает на 8-12 часов. Поэтому КПД таких установок нередко достигает 80 %.

Котлы с пиролизным типом горения

Для пиролизных котлов также используется твердое топливо, в частности дрова, однако, принцип их работы кардинально отличается от описанных выше установок. Они способны намного дольше и эффективнее отапливать дом, а топливо расходуют более экономно. В связи с этим стоимость таких агрегатов примерно в 1,5-2 раза больше, чем остальных.

Секрет газогенераторных (пиролизных) котлов в том, что под воздействием высокой температуры и при недостатке воздуха древесина преобразуется в древесный уголь, выделяя пиролизный газ.

Для такой реакции необходима температура от 200 ℃ до 800 ℃. При этом выделяется большое количество энергии, которая просушивает дрова и нагревает воздух. Пиролизный газ по трубам перемещается в камеру сгорания, где при смешении с воздухом возгорается – так генерируется большая часть тепла.

Активные углероды участвуют в окислительных процессах при горении пиролизного газа, поэтому выходящий из трубы дым состоит преимущественно из углекислого газа и пара – содержание вредных компонентов ничтожно мало. К тому же, пиролизные котлы в принципе выделяют намного меньше дыма, чем классические установки. Поскольку топливо сгорает практически без остатка, газогенераторные котлы нуждаются в чистке довольно редко.

Стоит отметить, что довольно высокой температуры горения можно добиться даже при наличии сырых дров, однако, в таком случае производительность котла упадет практически вдвое, а значит, настолько же увеличится расход топлива.

Благодаря автоматике интенсивность горения в таком котле можно регулировать, чтобы экономить топливо и создать в помещении оптимальную температуру.

Обратите внимание, что изготовить пиролизный котел отопления на твердом топливе своими руками довольно сложно и очень опасно. В случае ошибок в сборке такая установка может взорваться.

Топливные агрегаты длительного горения

Идея создать своими руками твердотопливные котлы длительного горения наверняка многим покажется привлекательной. Прелесть таких конструкций в том, что закладывать дрова в них нужно лишь пару раз в сутки. Котел длительного горения отличается от традиционного агрегата тем, что в нем горение начинается с верхней части закладки топлива. При этом воздух в топливную камеру также подается сверху.

Схема котла длительного горения на твердом топливе предполагает наличие водяного контура вокруг его корпуса, поэтому вода в нем качественно прогревается на любом этапе процесса. Поскольку при работе котла горит не сразу вся закладка, а лишь верхний слой топлива, его хватает почти на 30 часов. Ряд универсальных твердотопливных котлов при использовании угля могут работать до 7 дней на одной закладке.

Данная конструкция не отличается конструктивной сложностью и не имеет каких-либо точных приборов, нуждающихся в подключении к электричеству. Поэтому цена на них вполне приемлема для потребителя. К тому же, собрать по готовым чертежам котел на твердом топливе своими руками вполне под силу домашнему мастеру. Можно сделать котел отопления своими руками и сэкономить немало денег.

Приведем несколько недостатков у данных конструкций. В работающий котел нельзя добавить топливо. Дрова для котла должны быть хорошо просушены (не более 20 % влажности) и распилены на небольшие поленья. Уголь можно применять только высокого качества, с малым содержанием шлаков. Кроме того, агрегаты данного типа ограничены по мощности – как правило, не более 40 кВт.

Еще одна разновидность котлов на твердом топливе – пеллетные агрегаты. Их отличие состоит в том, что в качестве топлива используются гранулы из отходов деревообработки. Большая часть промышленных моделей имеют особый бункер, из которого гранулы автоматически подаются в топку.

Чугунные и стальные конструкции – в чем отличия

Из какого бы материала ни был изготовлен котел, очень важно, чтобы он соответствовал основным эксплуатационным характеристикам. Разберемся в них более подробно.

В первую очередь стоит обратить внимание на материал теплообменника – чугун или сталь. Если вы хотите воспользоваться готовой схемой твердотопливного котла – своими руками чугунный теплообменник сделать вряд ли получится. Такая работа требует как специального оборудования, так и особых знаний и умений. Поэтому можно приобрести готовые секционные конструкции, которые перед транспортировкой разбирают, а на месте снова собирают.

Чугунным теплообменникам свойственно покрываться сухой ржавчиной – особой пленкой, защищающей стенки агрегата от разрушения. Кроме того, влажная ржавчина также образуется намного медленнее, чем обусловлен длительный срок эксплуатации чугунных изделий – от 10 до 25 лет. Среди прочих преимуществ чугунных теплообменников можно назвать отсутствие необходимости в частом и сложном обслуживании. Чистка таких устройств требуется нечасто, да и нагар практически не снижает КПД котла. В случае необходимости ремонта или усиления мощности агрегата нужно лишь заменить дефектные секции или увеличить их число.

Недостатки чугунных изделий таковы:

- большая масса котла предполагает наличие отдельного фундамента;

- затруднения в процессе сборки и высокие затраты на транспортировку;

- чувствительность к термическим ударам – чугун не любит перепадов температур, поэтому контакт горячей поверхности с холодными дровами или холодной водой может быть губительным для него;

- большая тепловая инерционность – на разогрев котла требуется длительное время, но и его последующее остывание происходит медленно.

Что касается стальных изделий, то они менее чувствительны к перепадам температур и не боятся контакта с холодными объектами. Это свойство позволяет при сборке котлов отопления на твердом топливе по чертежам оборудовать их чувствительными автоматическими элементами. А благодаря небольшой инерционности такие агрегаты быстро прогреваются и остывают – это позволяет регулировать температуру воздуха в доме. При этом, можно сделать чертеж твердотопливного котла длительного горения своими руками , что позволит учесть все нюансы.

По внешнему виду котлы из стали – это сплошные сварные агрегаты, которые довольно сложно перевозить, хотя и чувствительность к механическим повреждениям у них намного ниже аналогов из чугуна.

Возможность ремонта стальных котлов с точки зрения некоторых специалистов весьма сомнительна. Отремонтировать, равно, как и сварить котел своими руками по чертежу в домашних условиях довольно непросто, со временем на швах в нем могут образовываться течи. Справедливости ради, отметим, что все зависит от навыков работника в работе со сварочным аппаратом. Но выполнить ремонт чугунного теплообменника все же проще – требуется только замена секций.

Как правило, котлы с чугунными теплообменниками являются энергонезависимыми, стоят недорого, поэтому они могут стать достойной альтернативой уже установленному отопительному оборудованию в случае отключения электричества. Циркуляция теплоносителя в таких агрегатах происходит естественным путем, без применения насоса. Однако монтаж батарей нужно выполнять так, чтобы вода по трубам при нагревании свободно перемещалась по трубам под воздействием давления в котле.

Сборка котла по готовому проекту

Проще всего будет построить своими руками твердотопливный котел из кирпича. Его конструкция популярна и не требует сложных расчетов. Использовать такой котел можно сразу в нескольких целях, поэтому устанавливают их преимущественно на кухнях. Примечательно, что самостоятельно собрать такой агрегат смогут даже новички.

В процессе работы понадобится болгарка, сварочный аппарат с электродами, листовая сталь, кирпич, материалы для печного раствора, трубы и металлические уголки. Тем, кто никогда не держал в руках сварку, лучше всего выполнить резку деталей по чертежу котла на твердом топливе, а сварочные работы перепоручить профессионалу. Это важно, так как качество швов напрямую влияет на долговечность котла.

Положительный момент самостоятельного сооружения отопительного оборудования состоит в том, что можно подобрать размер твердотопливного котла и топки, а также рассчитать его мощность под конкретные нужды. Кроме того, в нем можно предусмотреть варочную поверхность или кирпичный свод, чтобы тепло аккумулировалось в процессе горения дров, а затем перераспределялось в систему отопления.

Теплообменник чаще всего делают прямоугольным, используя для этого прямоугольный профиль и трубы сечением 40-50 мм. Благодаря профилям облегчается стыковка труб, а швы получаются более прочными.

Пошаговая инструкция сооружения котла на твердом топливе

Итак, весь процесс, как сделать котел своими руками по чертежам, можно разделить на несколько последовательных этапов:

- Используя болгарку, из труб и профилей нужно вырезать заготовки. Профили будут стойками, в них газовым резаком нужно прорезать круглые отверстия для стыковки с трубами. Понадобится сделать по 4 отверстия по трубу Ø50 мм в передних стойках и по столько же в задних. Кроме того, нужны еще отверстия для врезки в систему отопления. Наплывы и нагар в результате резки или сварки нужно зачистить болгаркой, чтобы они не мешали движению воды по трубам.

- Далее заготовки собирают в единую конструкцию. Работать придется вдвоем – сварщику понадобится помощник, чтобы придерживать трубки в неподвижном положении. Чтобы было удобнее, можно поставить стойки с трубами на ровную поверхность и сварить переднюю и заднюю часть котла.

- Теперь нужно обеспечить подачу и отток воды из котла. К готовому каркасу приваривают входящую и обратную трубу, а торцы прямоугольных профилей заваривают кусками металла 60×40 мм.

- Прежде чем монтировать теплообменник, его проверяют на герметичность. Для этого его устанавливают вертикально, закрывают нижнее отверстие и наполняют водой. Если протечек на швах нет, значит можно работать дальше.

- Из кирпича выстраивают корпус котла и встраивают в него теплообменник, оставляя зазор между ними не менее 1 см. Установить регистр нужно так, чтобы создать подъем в сторону выходящей горячей воды. Перепад уровня между выходным отверстием и передним правым верхним углом теплообменника должен быть не менее 1 см. Это позволит улучшить циркуляцию теплоносителя и избавит от воздушных пробок.

- Кирпичная кладка должна перекрыть теплообменник сверху на 3-4 см. Поверх кладки укладывают чугунную плиту. Дымоход устанавливают по усмотрению хозяев – кирпичный, металлический, или выводят в уже готовую трубу.

Как повысить производительность котла

Самостоятельно собранный твердотопливный котел, как правило, отличается существенными теплопотерями, связанными с уходом тепла в дымовую трубу. Причем чем прямее и выше дымоход, тем больше теряется тепла. Выходом из положения в данном случае будет создание, так называемого, отопительного щита, то есть дымохода изогнутой формы, который позволяет передать больше тепловой энергии кирпичной кладке. Кирпич, в свою очередь, будет отдавать тепло воздуху в помещении, обогревая его. Нередко такие ходы устраивают в стенах между комнатами. Однако подобный подход осуществим только, если котел расположен в подвале или на цокольном этаже, либо при условии постройки громоздкого многоступенчатого дымохода.

Как вариант, повысить эффективность котла можно, если вокруг дымовой трубы смонтировать водонагреватель. В данном случае тепло уходящих газов будет нагревать стенки дымохода, и передаваться воде. Для этих целей дымоход можно сделать из более тонкой трубы, которую встроить в трубу большего сечения.

Наиболее эффективным способом повысить КПД твердотопливного котла будет установка циркуляционного насоса, принудительно перекачивающего воду. Это позволит повысить производительность установки примерно на 20-30 %.

Безусловно, сконструировать котел нужно так, чтобы теплоноситель мог циркулировать самостоятельно, если в доме отключили электричество. А при его наличии насос позволит ускорить прогрев дома до комфортных температур.

Котлы длительного горения стали востребованы с ростом частного домостроения. Покупка промышленного отопительного устройства обходится в значительную сумму. Уменьшить затраты позволяют котлы, сделанные своими руками. Грамотный чертеж, умение правильно разобраться в нем, внимательное следование инструкции помогут осуществить эту задачу любому потенциальному пользователю.

Как сделать котел длительного горения

К этой группе относятся теплогенераторы с топкой, размеры которой увеличены по сравнению с обыкновенными моделями. Большее количество твердого топлива обеспечивает более продолжительное время его горения и больший объем выделяемого тепла. Производители предлагают готовые котлы со следующими показателями длительности горения топлива до следующей его закладки:

- дрова и отходы древесной промышленности – до 12 часов;

- уголь – до 24 часов.

Для отопления используются другие альтернативные виды топлива:

- брикетированный торф;

- пакетируемые прессованные отходы деревообработки – опилки, стружка, кора;

- березовый уголь;

- пакетированные продукты переработки мусорных свалок.

Справка! Самым дешевым топливом считаются обычные древесные опилки при условии, что их влажность не превышает 20%.

Котел с такими же параметрами работы можно сделать самостоятельно. Приступая к работе необходимо определиться с характеристиками будущего агрегата. Значимыми параметрами для котлов считаются:

- мощность;

- продолжительность горения;

- коэффициент полезного действия (КПД);

- максимальное допускаемое рабочее давление;

- номинальное давление в системе;

- общий и полезный объем топки;

- глубина топки;

- максимальная длина полена;

- объем бака;

- вес котла.

Эти параметры будут индивидуальны для каждого вида котлов.

Справка! От мощности котла зависит площадь обогрева. Котел с недостаточной мощностью не сможет обогреть все строение полностью.

Работа теплогенератора этого типа основана на физическом свойстве образующегося при сжигании топлива тепла передаваться на теплообменник. Способ передачи тепла зависит от конструкции теплообменника.

На продолжительность горения влияют:

- объем топливного бака;

- степень изоляции тяги дымохода от попадания в нее воздуха (твердое топливо в топке должно медленно тлеть, а не разгораться).

Изготовление котла начинают с выбора его конструкции и задачи, которую он должен решить:

По месту расположения топки, котлы бывают:

- с верхним горением;

- с нижним горением (менее продуктивные по объему загрузки и времени горения до следующей закладки).

По форме корпуса:

- цилиндр;

- прямоугольник.

Необходимые материалы и инструменты

Первым этапом работы является заготовка материалов и комплектующих . Для работы потребуются:

- сталь с низким содержанием углерода толщиной 3-4 мм;

Важно! Сталь марок Ст 35 и выше для обычной сварки непригодна из-за повышенного содержания углерода.

Внимание! Можно купить готовые чугунные дверки, подобранные по размеру топки.

- асбестокартон – для теплоизоляции дверок;

- шнур асбестовый;

- электроды;

- панель управления;

- вентилятор;

- температурный датчик;

- ручки на дверцы.

Справка! Панель управления, датчик и вентилятор будут использованы для автоматического управления работой котла.

Основные инструменты, которые понадобятся для работы:

- болгарка;

- шлифовальные круги;

- сварочный аппарат;

Внимание! Металлический лист лучше нарезать на заготовки с помощью гильотинной резки в производственном цеху. Ручная резка занимает много времени и требует дополнительной шлифовки обрезанных краев.

- дрель;

- рулетка;

- маркер;

- штангенциркуль;

- компрессор (для испытания котла).

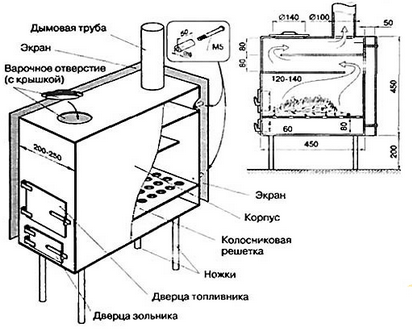

Простой котел длительного горения: чертеж

На рис. 1 представлен чертеж простого котла с нижним расположением топки. Для изготовления прямоугольного корпуса и теплообменника используется листовая низкоуглеродистая сталь. Теплообменник устроен по типу «водяной рубашки». Коэффициент теплоотдачи (КПД) увеличен за счет конструкции выступов внутри котла, отражающих пламя и нагревающийся газ.

Рис. 1 Котел с «водяной рубашкой»

На рис. 2 представлен комбинированный теплообменник типа «водяной рубашки» (2), образующейся вокруг камеры сгорания плюс щелевой регистр (3) из стального листа. Продукты горения выходят через дымовой патрубок (1). Твердое топливо (5) сгорает в нижней части камеры. Под ней находится регулятор подачи воздуха (8).

Рис. 2 Котел с щелевым регистром

Котел с верхним горением

Чертеж камеры представлен на рис.3. Котел в форме цилиндра выполняется из разных по диаметру труб. Воздух подается через движущуюся трубу, которая выдвигается вверх для освобождения топливника, когда необходимо загрузить топливо. При сжигании оно начинает уменьшаться в объеме и вместе с ним труба также опускается плавно вниз под тяжестью своего веса. Равномерная подача топлива достигается с помощью диска, приваренного к основанию трубы.

Теплообменник выполнен по типу «водяной рубашки», обволакивающей камеру сгорания. Прогрев воздуха происходит в верхней части котла.

Рис. 3. Котел с верхним горением

Твердотопливный котел своими руками

Рассмотрим на примере наиболее популярного котла с верхним горением (рис.3). В случае необходимости размеры можно менять пропорционально указанным в чертеже. Отличительной особенностью конструкции является труба, которая служит регулятором подачи воздуха и теплообменником одновременно. Газы, выделяемые в процессе тления топлива, поднимаются вверх и воспламеняются в верхней топке.

Для изготовления необходимы материалы, описанные в разделе 2: трубы, листовая сталь, уголок, утеплитель, асбокартон, электроды.

Первый этап самодельного котла включает следующие шаги:

Важно! На поверхности патрубка из-за перепада температур будет образовываться влага (конденсат), ведущая к коррозии, поэтому сварочные швы должны быть высокого качества.

- К корпусу котла приваривают ножки из равнополочного уголка.

- Вырезают верхнюю крышку диаметром 46 см, которая будет одеваться сверху на цилиндрический корпус.

Теплообменник для твердотопливного котла своими руками

Второй этап – производство теплообменника:

- Из металлического листа сваривают трубу теплообменника диаметром 40 см длиной 130 см.

- Вставляют ее в цилиндрический корпус, фиксируют зазор в 5 см между трубами, благодаря чему будет образовываться «водяная рубашка».

- Разница в длине труб теплообменника и наружной должна быть не менее 20см. Трубу в трубе фиксируют сваркой, используя заготовленные металлические кольца.

- В верхней и нижней зоне водяной рубашки устанавливают патрубки: один – для подачи, другой – для выхода теплоносителя. Для их изготовления используют трубу диаметром 5 см, на внешней стороне накручивают резьбу, через которую они будут подсоединены к трубам отопительной системы.

- Распределительную трубу, через которую будет подаваться воздух, сваривают из металла большей толщины, чем для корпуса и теплообменника (не менее 5 мм диаметром 6 см). Длину трубы делают на 10 см меньше длины трубы теплообменника (120 см).

Важно! Распределительная труба находится в зоне высоких температур и со временем деформируется и прогорает, поэтому для ее изготовления используется металл толщиной 5 мм и более.

- Труба вставляется в подготовленный диск с готовым отверстием. Металлический стальной диск диаметром 38 см приваривается к трубе.

- К основанию диска приваривают минимум 4 уголка, выполняющие роль крыльчатки.

- К верхней части трубы устанавливают задвижку для порционной подачи воздуха и приваривают петлю, на которой фиксируют цепь для поднятия трубы.

Внимание! Чтобы улучшить теплообмен в верхней части трубы устанавливают вентилятор для принудительного наддува.

Как правильно собрать котел

После выполнения двух основных этапов приступают к завершающему.

Третий этап – сборка котла:

- Выбирают место установки котла, проверяют уровнем, чтобы не было никаких перепадов, которые могут ухудшить работу теплогенератора.

- Крышку с распределительной трубой натягивают на корпус, предварительно проложив асбошнур. Крышку можно также приварить к корпусу.

- Дымовой патрубок вставляют в дымоход.

- Через выходящие патрубки с резьбой котел подсоединяют к системе отопления дома.

- Систему заполняют водой и выполняют проверку работы котла при неполной его загрузке.

- Если тест прошел нормально, котел загружают на полную мощность.

Популярность загородного жилья растёт. Но из-за отдалённости участка для дома нередко приходится искать неординарные виды отопления без использования газа или электричества. Самой эффективным агрегатом для такого независимого обогрева является твёрдотопливный котёл. Разберёмся в премудростях его изготовления своими руками.

Устройство и схема твёрдотопливного котла

Данная установка представляет собой классическую печку на дровах или другом подобном горючем, соединённую с полостями для жидкого теплоносителя. Топливо в этом оборудовании поджигается, во время его горения разогревается жидкость (обычно это вода) и, курсируя по трубам, она отдаёт тепло дому.

Во всех твёрдотопливных котлах есть основные элементы:

Топливо разогревает жидкость, которая курсирует по трубам и отдёт тепло дому

Описываемые агрегаты для подогрева теплоносителя отличаются лишь внутренним устройством.

Различные виды твёрдотопливных котлов

В зависимости от схемы сжигания горючего есть два типа установок:

Последние представляют собой традиционный тип, когда природное сырьё поджигается снизу. К первому варианту относятся агрегаты с замедленным прогоранием топлива. На поджигаемое сверху горючее также сверху дозировано подаётся воздух. Так твёрдое топливо очень медленно сгорает внутри своей камеры сверху вниз, а его загрузка производится крайне редко.

Среди котлов с верхним розжигом особо выделяются пиролизные. Они используют явление, называемое пиролизом. Это разложение (тление) дров (или другого подобного топлива) с выделением газа. В таких установках при недостатке кислорода горючее фактически не горит, а разлагается в одной камере, при этом во второй, соседней камере, догорает пиролизный газ. Здесь твёрдое топливо обычно продавливается поршнем, совмещённым с трубой для подачи воздуха в первичную камеру (отсек для дров).

В пиролизных котлах дрова медленно тлеют, при этом в соседней камере догорает газ

В результате происходит крайне медленное сжигание горючего. При этом котёл отдаёт много тепла. Такое отопление в доме с теплоносителем в виде воды является очень эффективным.

В то же время по виду сжигаемого топлива котлы разделяют на:

Вверху дровяного котла находится топка, а внизу - зольник

С первыми двумя понятно. А что касается пеллетного агрегата, то в нём сжигаются специальные спрессованные брекеты из опилок. Их и называют пеллетами.

В любых описанных котлах конструкция теплообменника может иметь одну из следующих компоновок:

Второй вариант обычно приобретают в готовом виде в магазине теплового оборудования.

Теплообменник состоит из гнутых труб, дополненых листовыми регистрами

Подготовка к работе

Рассмотрим принцип построения описанных котлов отдельно для каждого вида, однако набор инструментов всегда останется неизменным. Заготовки для собираемых агрегатов должны быть только из чугуна, как из самого стойкого к огню и жару металла.

Применяемые инструменты и материалы

Нам пригодится следующий арсенал:

Можно обойтись и без сварки, но в этом случае стенки котла придётся скреплять с помощью кирпичной кладки. Теплообменник в этом случае нужно будет заказать на предприятии.

Примерный расчёт материалов

Для изготовления агрегата на твёрдом топливе изначально необходимо посчитать размеры его топки. А они берутся исходя из мощности котла. Эти киловатты, в свою очередь, рассчитываются так: в качестве исходной величины используют площадь отапливаемого помещения высотой 2,5 м, в среднем принимают мощность котла равной количеству квадратных метров дома, поделённому на десять.

Пусть, к примеру, у нас площадь отапливаемого помещения равна 80 кв. м. Тогда необходимая мощность котла:

N = 80 / 10 = 8 кВт.

При сгорании 1 кг твёрдого топлива, согласно справочным данным, выделяется около 4 кВт. В соответствии с вышеприведённым расчётом для отопления 80 м 2 достаточно 8 кВт.

Значит, из вышесказанного следует, что наша топка должна вмещать хотя бы 2 кг горючего (8 квт / 4 квт = 2). Известно, что 500 кг высушенного твёрдого топлива занимает примерный объём в 1 м 3 . Получается, искомую величину топки можно найти, если поделить кубометр на 500 кг и умножить на 2 кг.

Нас устроят следующие габариты:

Для проверки объёма перемножаем данные величины. V = 0,2 х 0,3 х 0,5 = 0,03 м 3 .

Этот параметр больше нашей расчётной величины, равной 0,004 м 3 . Значит, принятые габариты нас устроят. Теперь можно сделать эскиз.

Выход для дымохода можно расположить сзади котла

Исходя из значений габаритов агрегата, запасёмся прямоугольными листами чугуна толщиной 8 мм для изготовления котла, а также теплообменником. Нам понадобятся следующие детали.

Последний элемент сделаем из чугунной трубы с помощью гибочного станка. При необходимости воспользуемся сварочным аппаратом.

По теплообменнику курсирует нагретая вода

Переднюю часть теплогенератора в сборе с дверцами лучше приобрести на «блошином» рынке - там их много! Также необходимо докупить решётку, устанавливаемую над зольником. Через неё будет сыпаться зола из топки. Теплообменник же можно заказать отдельно в сварочном цехе.

Материалы для котлов длительного горения

Для пиролизного агрегата, а также для изделия с возможностью редкой закладки дров используем цилиндр. Это должна быть чугунная бочка или труба диаметром примерно 400 мм. Её высота составит около 1 метра. Для верхней части, как и для днища, необходима круглая заготовка с тем же диаметром 400 мм.

Для пиролизного котла понадобится перегородка, похожая на верхушку. Это будет чугунный круг также диаметром 400 мм. Он отделит камеру для твёрдого топлива от отсека для догорания пиролизного газа. Для проникновения газов в нём нужны отверстия. Такой же круг пригодится для поршня.

Навскидку видно, что объём данных установок также превысит расчётную величину 0,004 м 3 .

Пошаговая инструкция по изготовлению твёрдотопливного котла

Сначала соберём классический агрегат на дровах с нижним розжигом.

Отапливающий котёл на дровах

При изготовлении такого агрегата следует действовать поэтапно:

Соединяя стенки корпуса, следует соблюдать перпендикулярность, для этого нужно воспользоваться угольником

В зольник ссыпается пепел от сгорания топлива

Внутри гнутая труба

Испытание агрегата производят только после полной установки всей отопительной системы.

Видео: твёрдотопливный котёл своими руками

Пеллетный котёл своими руками

Данный агрегат практически не отличается от дровяного. Только в качестве твёрдого топлива в нём используются прессованные опилки - пеллеты.

Пеллеты удобны в использовании

Исходя из вышесказанного, инструкция по сборке котла на данном виде топлива будет идентична описанной ранее. Только решётка для зольника здесь используется с более узкими щелями, чтобы гранулы сразу не проваливались вниз.

Твердотопливный котёл длительного горения своими руками

Данный агрегат отличается от вышеописанного тем, что дрова или пеллеты загружаются и поджигаются в нём сверху, а не снизу. Также корпус изделия цилиндрический. Инструкция по изготовлению выглядит так:

Для корпуса котла можно использовать трубу диаметром 400 мм

В котле дительно горения обязательна труба для подачи воздуха

Пиролизный котёл своими руками

В данном изделии устройство напоминает только что описанное. Но необходимо добавить несколько деталей.

Так как изготовить пиролизный котёл самостоятельно очень сложно, его обычно приобретают целиком. Описанная ниже инструкция представляет собой примерный план действий при монтаже самодельной установки.

Поначалу используют тот же цилиндр, что и в предыдущей технологии. Далее осуществляют следующие действия:

Поршень продавливает топливо во время его горения

Все котлы связывают с общей системой отопления одинаковым образом, поэтому дальнейшее описание - одно для всех приведённых инструкций.

Монтаж обвязки

Подсоединение обвязки к теплогенератору выполняется поэтапно:

Подающий водопровод соединяется с котлом с помощью шарового крана

Расширительный бак служит стабилизатором давления в системе

К радиаторам присоединяется подающая линия отопления

Циркуляционный насос лучше монтировать на обратной линии

Монтаж котла производят в соответствии со строительными нормами. Здесь главное - соблюдение правил пожарной безопасности.

Расстояние от стен до котла должно быть не менее 35 см.

Место для теплогенератора выбирают в частном доме из следующих соображений:

Приведённые инструкции доказывают, что сделать твёрдотопливный котёл своими руками не так уж и сложно. Главное, необходима некоторая сноровка в слесарных делах. Также нужно уметь обращаться со сварочным аппаратом. В то же время сооружённый по всем правилам твёрдотопливный котёл практически не требует ухода. Достаточно лишь раз в сезон очищать его от золы.

В отдаленных населенных пунктах, где не проведен газопровод, отопление домов до сих пор является серьезным вопросом. Традиционные печи на угольном и дровяном топливе до сих пор используются повсеместно, хотя с приходом новых технологий они стали не единственным решением. Тем более что такие печи доставляют немало хлопот – чистка от сажи и вынос золы, перепады температуры в отапливаемом помещении и нерациональный расход топлива. Прекрасным, современным вариантом замены старых печей станут самодельные котлы длительного горения на дровах. Это относительно новая конструкция котлов работающих на твердом топливе. Мощности агрегата достаточно для обогрева не только жилых, но и производственных помещений. Еще один положительный момент – его без особого труда можно собрать своими руками.

Принцип работы

Длительное горение в котле будет зависеть от происходящих внутри него процессов, которые в свою очередь зависят от его особой конструкции. Технология работы котла отличается от обычной печки тем, что дрова сгорают сначала вверху, постепенно захватывая нижние. Обычные печи устроены так, что сгоревшие снизу дрова горячим потоком поджигают остальные, верхние слои, что приводит к быстрому прогоранию топлива. А для того чтобы печь не остывала длительно время, необходимо постоянно добавлять топливо.

Самодельные котлы длительного горения устроены совсем по-другому. В первую очередь сгорает верхний слой, а затем каждый последующий. Одновременно со сгоранием нижних слоев дров, прогорают и продукты распада (зола, сажа). Один раз заложенное топливо будет тлеть около 30 часов.

Преимущества котлов длительного горения

Котлы длительного горения, изготовленные своими руками, имеют особые преимуществ, перед заводскими моделями:

- Время, которое потребуется для полного сгорания топлива зависит от размеров топки, при этом КПД остается 80-85%. Самостоятельное изготовление позволит сделать топку любого размера.

- Для возможности загружать несколько поленьев в камеру (например, для протапливания в прохладную или сырую погоду), можно вырезать в корпусе котла дополнительную дверцу, между проемами для обычной загрузки топлива и для золы. Заводские агрегаты такой дверцей не оборудованы.

- Самодельный агрегат длительного горения, обойдется в 2-3 раза дешевле заводского изделия.

- Для изготовления самодельного котла длительного горения с водяным контуром можно использовать более толстый металл, чтобы самодельный вариант котла стал более прочным и мог работать при более высоком давлении.

- Самодельный котел длительного горения можно оборудовать по вашим требованиям и предпочтениям, например автоматикой и предохранительным клапаном. Это сделает его более безопасным и комфортным.

- Отремонтировать котел длительного горения, сделанный своими руками намного проще, ведь вы будете знать технологию его сборки.

Популярные конструкции самодельных котлов

Сложности найти топливо для котла обычно не возникает, так как во многих населенных пунктах есть предприятия деревообработки и лесопилки, где по низким ценам (а иногда и бесплатно) можно найти отходы от обработки бревен. Тем более просто вопрос решается в угледобывающих регионах.

Котлы для твердого топлива способны «переваривать» не только дрова или уголь, но и опилки, торф.

Для самостоятельного изготовления котла, в качестве корпуса используются бочки, баллоны, трубы большого диаметра, баки и прочие подходящие цилиндрические емкости. Преимущественно используется толстая сталь или чугун. Рассмотрим основные преимущества и недостатки каждого материала:

- Сталь. Положительными качествами котла из стали является ее прочность, более низкая стоимость, легкая сварка и быстрый прогрев. Металл легко поддается ремонту, и изделия из него более герметичны. Минусом данного решения является то, что образование конденсата способно разрушить корпус стальной топки. В заводских вариантах для защиты металла от конденсата, внутреннюю поверхность котла защищает керамическая футеровка. При самодельном изготовлении соорудить такую вставку не получится.

- Чугун. Всем известны свойства чугуна – стойкость к коррозии, выдерживание высоких температур, длительная теплоотдача и долговечность. Недостаток чугуна в его хрупкости и большом весе. К тому же, себестоимость изделия из чугуна будет довольно высокой.

Потребители все же предпочитают пользоваться самодельными вариантами котлов длительного горения, изготовленными из стали.

Самодельные котлы длительного горения должны обеспечивать правильную подачу воздуха, а также регулировку процессов горения. Чтобы выполнять эти условия, необходимо:

- выбрать качественные и доступные материалы;

- грамотно рассчитать мощность будущего агрегата;

- иметь чертеж самодельного котла для отопления частного дома;

- иметь навыки работы со сварочным аппаратом и делать качественные швы;

- соблюдать технологию монтажа.

Если вы хотите получить самодельный котел отопления для частного дома, который будет еще и обеспечивать вас горячей водой, то можно поставить теплообменник внутрь водяной рубашки. Осуществлять это необходимо на этапе сборки, пока не поставлена верхняя крышка. После этих манипуляций все необходимые патрубки, дымоход, и рубашка привариваются к корпусу котла.

Основными элементами, дополняющими самодельные котлы длительного горения на дровах, являются манометр, воздухоотводчик, термометр, клапан предохранителя. По желанию и для своего удобства можно добавить нагнетатель воздуха, дымосос и управляющую ими автоматику. Для некоторых элементов нужно будет установить отдельно блоки управления.

Существует множество вариантов самодельных котлов отопления, от совсем простых, до сложных конструкций. Рассмотрим самые распространенные.

Железная труба

Для самодельного агрегата длительного горения необходим кусок трубы длиной 85 см. и около 30 см. в диаметре. Отводить угарный газ должна труба, установленная в верхней части конструкции. Дымоход должен быть не менее 10 см. в диаметре. Соединяют его с корпусом котла посредством сварки.

Для загрузки дров в нижнюю часть корпуса котла необходимо врезать небольшую дверцу. А для обеспечения притока воздуха и чистки котла от золы необходимо установить колосниковые решетки.

Затем внутри корпуса самодельного котла, необходимо установить небольшую по диаметру трубу и соединить ее с системой отопления, по которой будет двигаться теплоноситель. Трубопровод устанавливают под небольшим углом, необходимым для естественной циркуляции теплоносителя. Горячую жидкость можно использовать не только в качестве отопления, но и для других домашних нужд. Заслонки для регулировки поступления воды из бака ставятся в удобном месте снаружи.

Бочка

При создании самодельного котла для водяного отопления может использоваться обыкновенная бочка, верхний обод которой снимается и хорошо выравнивается. Крышка для самодельного котла должна прилегать герметично к его корпусу, быть прочной и огнестойкой. Отверстие для выхода угарного газа вырезается около 15 см., и для доступа кислорода еще одно отверстие около 10 см. Сам дымоход располагают строго вертикально, но под небольшим наклоном.

Одним из самых ответственных моментов изготовления самодельной модели длительного горения, является установка заслонки. Если ее расположить низко, топливо будет прогорать очень быстро.

Для того чтобы увеличить время сгорания топлива придуман еще один «народный» способ – использовать груз, прижимающий дрова. Если использовать его одновременно с подвижным распределителем воздуха, то можно добиться 60-тичасового горения.

Буржуйка

Эти печи известны уже очень много лет, особенно повсеместно они использовались во времена войн, когда альтернативы обогрева помещений просто не было. Буржуйка не только согревала людей, также на ней можно было приготовить еду.

В настоящее время такие конструкции до сих пор находят применение на дачных участках или в строящихся объектах. Но современные модели таких печей позволяют кроме обогрева помещения еще и снабжать горячей водой 1-2 радиатора, что помогает распределить тепло по помещению площадью около 30 м. кв.